4murs, entreprise familiale française créée en 1969 et chaîne de magasins de décoration, automatise ses opérations nécessitant une logistique fine. 10 robots se sont mis à son service.

4murs, enseigne hexagonale spécialisée dans la décoration murale et d’intérieur, a entrepris un virage stratégique depuis 2015. D’espaces de vente de papiers peints et de peinture pour les projets de rénovation, ses magasins et son site e-commerce se transforment en boutiques « lifestyle » de décoration d’intérieur. Déjà plus de 25 magasins sur 120 sont devenus des boutiques de décoration. 15 autres, prochainement rénovés, vont suivre.

L’enseigne renouvelle régulièrement ses collections de papiers peints, peintures, rideaux, voilages et objets de décoration (cadres, posters, stickers, coussins.., etc.). Le nombre de produits a par conséquent explosé, avec une forte hausse des références nécessitant une

logistique plus fine. « La logistique est clef pour soutenir la nouvelle stratégie, souligne Yan Beaudoing, chef de projet logistique de 4murs. « Il nous fallait optimiser le stockage et les préparations de commandes à l’unité d’un nombre accru de références et à plus forte rotation. »

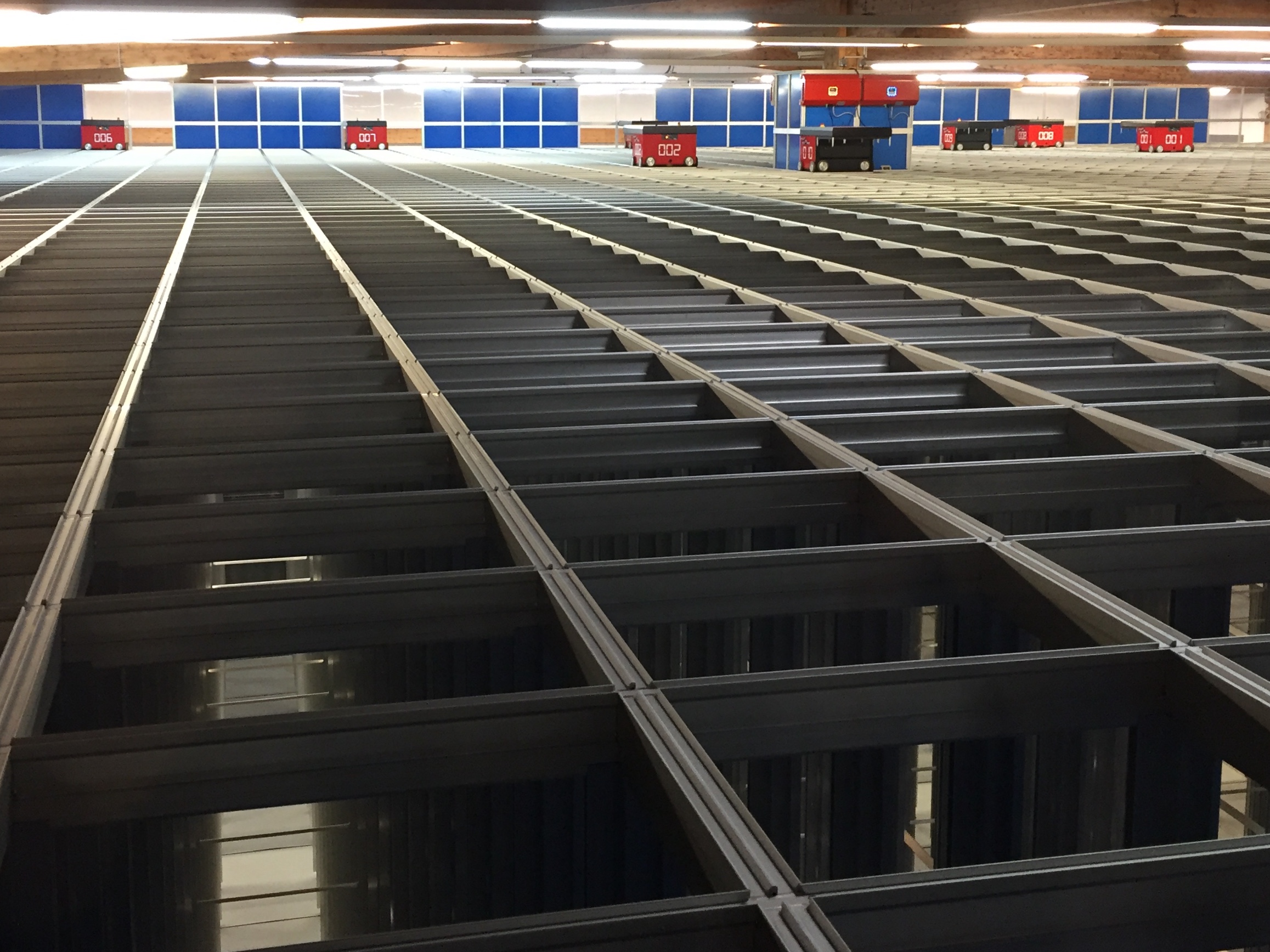

10 robots sur 13 niveaux de stockage

Aussi, la direction a décidé en 2016 d’automatiser le stockage et la préparation de commandes des objets de décoration, du textile ainsi que de l’outillage. Yan Beaudoing poursuit : « Suite à une étude de marché, nous avons choisi le système AutoStore pour son prix, sa taille et sa flexibilité », AutoStore d’Egemin Automation (Dematic) étant un système entièrement robotisé de stockage compact et de préparation de commandes. Le projet de mise en place dans l’entrepôt de Marly-en-Moselle a duré huit mois suite à la signature en juin 2017. 1 000 m2 sont dédiés à la préparation unitaire : 700 m2 pour l’Autostore, et 300 m2 pour les produits dont la taille ne leur permet pas d’être stockés dans les bacs, comme les horloges.

La préparation de commandes avec le nouveau système a démarré en février 2018 pour les univers textile et décoration, puis en juillet 2018 pour les autres produits nécessitant un « picking » unitaire. Le système comprend 10 robots qui se déplacent sur 13 niveaux de stockage, pouvant accueillir jusqu’à 23 000 bacs, pour réaliser les opérations de « picking », de réapprovisionnement et d’inventaire.

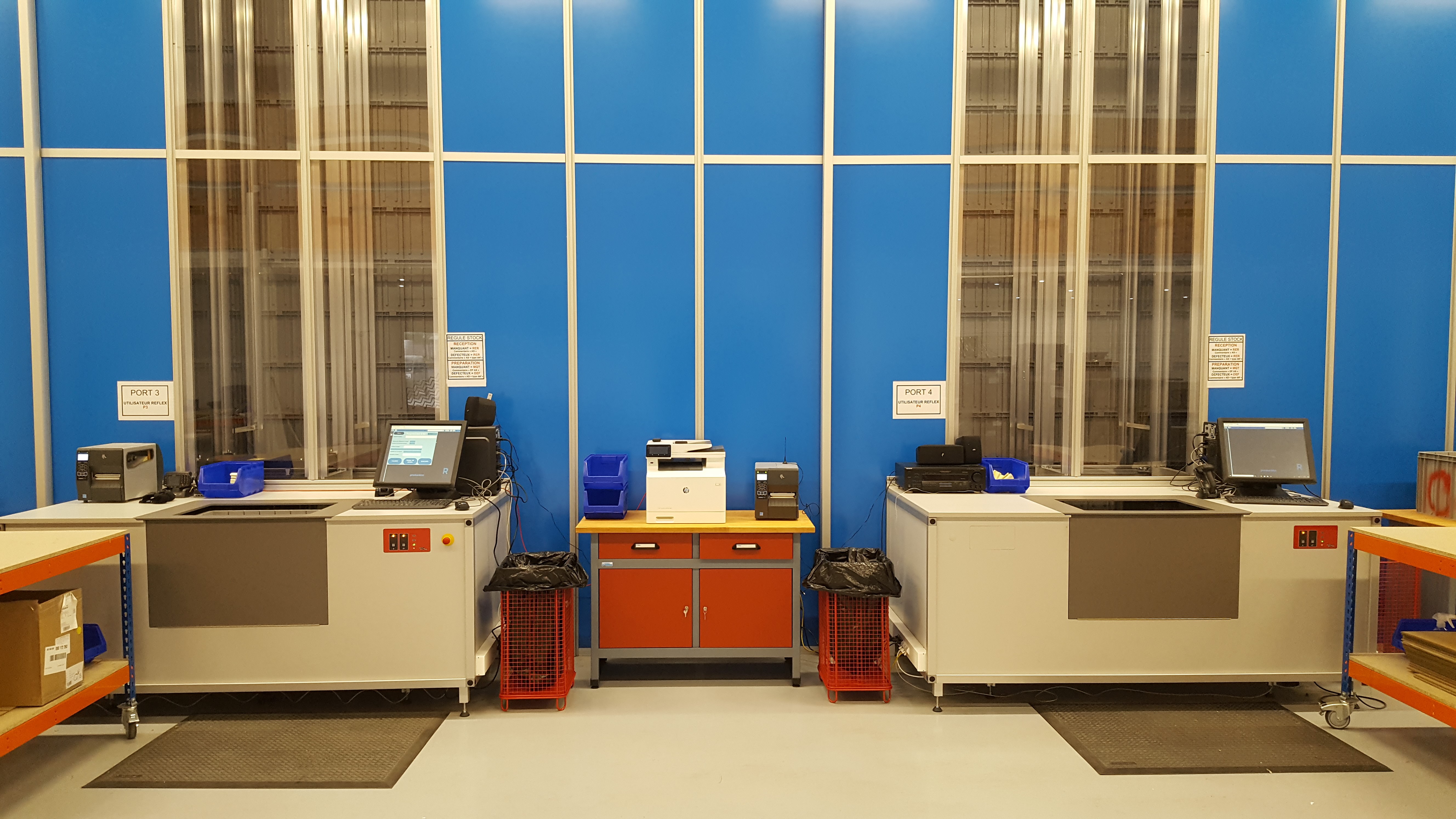

Côté » picking », les robots acheminent les bacs vers les quatre postes de travail de type « goods-to-man » où travaillent les opérateurs qui effectuent les prélèvements dans les bacs et préparent les commandes. L’opérateur scanne

le code à barres de l’article, rentre la quantité demandée, scanne l’étiquette du colis à expédier, puis valide.

Interfacer le système de gestion d’entrepôt avec le WCS

4murs avait remplacé le papier et le crayon en 2014 par le système de gestion d’entrepôt (Warehouse Management System, WMS) Reflex WMS, version C/S, de l’éditeur grenoblois Hardis. Ce logiciel équipe trois de ses quatre entrepôts (le quatrième étant l’entrepôt dédié aux commandes en ligne), dont celui de Marly-en-Moselle. Il a fallu interfacer Reflex avec le WCS qui pilote Autostore. Tâche qui a demandé de migrer à la dernière version de l’outil, Reflex WMS Web. Cette opération était aussi une première pour Hardis. L’éditeur également conseil et ESN, a dû recourir à quelques développements spécifiques, réalisés entre septembre 2017 et février 2018, pour répondre au besoin de l’enseigne. « Nous avons souhaité que les 25 utilisateurs de Reflex soient le plus autonomes possible, par exemple pour déclarer un article défectueux ou manquant, fait remarquer Yan Beaudoing.

Nous avons demandé une interface tactile et conviviale et le moins de manipulations possibles pour préparer un colis, afin d’obtenir l’adhésion dès le démarrage. »

Des gains de productivité importants

Le WMS, via le WCS, indique aux robots les quantités à prélever dans les 10 000 bacs remplis. Il pilote également le réapprovisionnement automatique des bacs.

Yan Beaudoing précise, lorsque nous l’avons interrogé en janvier dernier : « Nous avons eu deux mois de retard sur le planning prévisionnel, et il reste quelques bugs à corriger, mais qui ne sont pas bloquants. Le système n’est pas encore 100 % efficient, mais il n’y a pas de problème de rupture ou de retard de livraison. Nous nous en sommes bien sortis. »

Les gains de productivité pour traiter les commandes à l’unité et la réduction de l’espace de stockage pour les articles de petite taille sont importants. Les opérateurs n’ont plus à se déplacer dans l’entrepôt. Les robots leur apportent 300 à 350 bacs par heure. Chaque magasin est livré une fois par semaine avec une alternance par type de produit : la première semaine en peinture, la seconde avec les autres types d’articles. Le réapprovisionnement des magasins se fait de façon automatique, avec un système de prévision de ventes

L’ERP envoie les commandes de façon automatique au WMS

Un inventaire permanent des articles stockés dans l’AutoStore est également désormais réalisé à l’aide d’une procédure Reflex. « Aujourd’hui, Hardis travaille à de nouvelles fonctionnalités d’inventaire, à des rappels de bac », indique Yan Beaudoing.

Une fois le rythme de croisière atteint, d’ici à avril 2019, 4murs envisage de s’atteler à de nouvelles améliorations de processus dans le cadre de l’amélioration continue : « pick-and-pack », préparation en rafale, gestion des bains papier, optimisation des expéditions… A terme, les commandes e-commerce, jusque-là traitées à part, devraient être également gérées par l’AutoStore et Reflex, afin de mettre en œuvre une logistique omnicanale.

La conduite du changement bien gérée

Yan Beaudoing, chef de projet logistique chez 4murs, se félicite : « La problématique de gestion du changement a été bien prise en compte. Trois magasiniers nous ont accompagnés dans notre projet d’optimisation logistique. Celui-ci comprenait la fermeture d’un entrepôt, avec déménagement de son activité vers le site de Marly-en-Moselle. Au final, nous sommes en mesure d’absorber le développement des magasins lifestyle en conservant le même nombre d’opérateurs. » A Marly-en-Moselle, site de 5 000

m2, 25 collaborateurs (en équivalent temps plein) réalisent les opérations logistiques.

Auteur : Christine Calais